Назначение и технические данные затворов дисковых трехэксцентриковых фланцевых серии Атлант.

Затворы изготовлены в соответствии с конструкторской документацией и ТУ 3741 -061 -35491454-2010 (экспорт), ТУ3741-060-35491454-2010.

Затворы дисковые фланцевые Атлант предназначены для эксплуатации в технологических системах:

- горячего водоснабжения с температурой до 400 градусов;

- цехов химводоподготовки ТЭС, ТЭЦ, ГРЭС и котельных;

- на линиях, транспортирующих нефтепродукты, газообразные рабочие среды, кроме кристаллизующихся и полимеризующихся сред;

- судов;

- в системах с давлением до 4,0 Мпа.

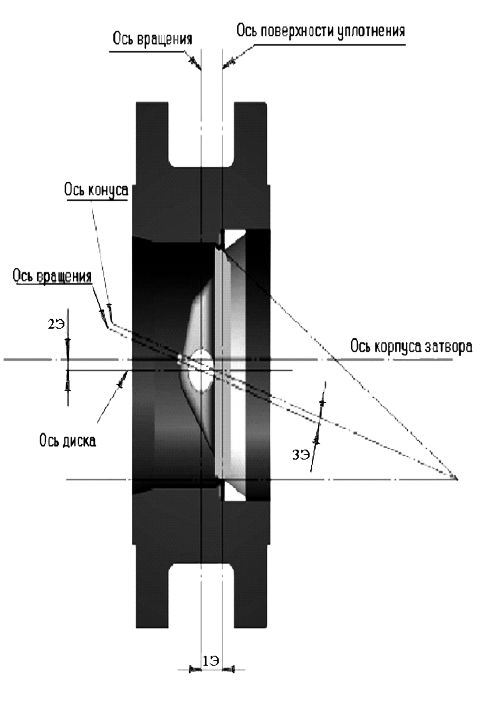

Преимущества трехэксцентриковых поворотных затворов Атлант:

- тройной эксцентриситет значительно снижает показатель трения в точках контакта диска и седла, обеспечивая долговечность и увеличенный рабочий ресурс дискового затвора;

- поскольку трение между диском и седлом ничтожно мало, требуемый крутящий момент для управления затвором мал, если сравнивать с другими типами дросселирующей арматуры;

- отсутствует деформация уплотнения;

- металлографитовое уплотнение - эксплуатация с высокой надёжностью в тяжелых условиях работы при повышенных температурах (до +400°С);

- предельная плотность перекрытия при высоком давлении;

- большой диапазон размеров и давлений (DN 65-1800, PN 1,6-4,0 МПа);

- длительный срок службы;

- отличные показатели надежности;

- возможность использования в качестве регулирующей арматуры.

Расходные характеристики затворов приведены в приложении Б.

Затворы дисковые эксцентриковые фланцевые серия Атлант изготавливаются с различными видами управления (типами исполнительных механизмов):

- с редуктором DN 65…1800;

- пневмоприводом DN 65….500;

- с электроприводом DN 50…1800.

Сведения, необходимые для правильной эксплуатации, а также монтажа редукторов и электроприводов содержатся в руководстве по эксплуатации на конкретный привод.

Напряжение питания сети для электропривода 3 x 380 В, 1х220 В, 50 Гц., АС.

Установочное положение затворов дисковых эксцентриковых фланцевых серии Атлант на горизонтальном трубопроводе — осью поворота диска горизонтально.

Герметичность дискового затвора фланцевого — без видимых протечек, класс А по ГОСТ 9544-2015.

Коэффициент гидравлического сопротивления не более 1,0 при полностью открытом затворе дисковом трех эксцентриковом фланцевом серии Атлант.

Направление движения рабочей среды — одностороннее.

Присоединение к трубопроводу фланцевое.

При фланцевом присоединении затвор устанавливается между ответными фланцами, приваренными к трубопроводу.

Присоединительные размеры фланцев затворов.

Рекомендуется применять ответные фланцы по ГОСТ 33259-2015.

Затворы дисковые эксцентриковые фланцевые изготавливаются для условий эксплуатации по климатическим исполнениям:

- у категории 1, 2, 3, 4, 5 по ГОСТ 15150;

- относительная влажность — до 98% при температуре 25° С.

Для присоединения с трубопроводом используются межфланцевые прокладки по ГОСТ 15180-86, исполнение А. Марка материала прокладки подбирается, в зависимости от рабочей среды, температуры и давления.

Масса затворов с исполнительными механизмами и без исполнительных механизмов приведена в таблицах 3.

Допустимое отклонение от указанной массы затворов ±5%.

Показатели надежности.

По долговечности:

- средний срок службы корпусных деталей — не менее 30 лет;

- средний срок службы выемных деталей и комплектующих изделий не менее 5 лет;

- показатели надежности узла уплотнения затворов приведены в таблице 2;

Состав, устройство и работа затвора.

Каждый затвор состоит (см. рис. 1) из следующих основных узлов и деталей: корпуса, диска, уплотнения диска, оси и стойки.

Принцип действия затвора.

Усилие от привода передается через приводную ось на диск, который поворачиваясь вокруг своей оси, открывает или закрывает проходное отверстие затвора. Диск имеет возможность поворачиваться на угол от 0 до 90. Крайние положения диска выставляются с помощью регулировочных болтов (для затворов с редуктором) или с помощью концевых выключателей (для затворов с электроприводом).

Настройка концевых выключателей электропривода производится по крайним положениям диска затвора.

Перенастройка концевых выключателей электропривода при монтаже затвора на трубопроводе не требуется.

Предприятие-изготовитель оставляет за собой право вносить изменения в конструкцию затворов, не ухудшающие технические характеристики.

Чертеж, основные размеры и массы:

Рис. 2

| Размеры,мм |

| DN, мм |

PN 1,6 МПа |

PN 2,5 МПа |

PN 4,0 МПа |

| A |

B |

H |

D1 |

d |

A |

B |

H |

D1 |

d |

A |

B |

H |

D1 |

d |

| 65 |

228 |

118 |

112 |

145 |

18 |

228 |

118 |

112 |

145 |

18 |

228 |

118 |

112 |

145 |

18 |

| 80 |

236 |

126 |

114 |

160 |

18 |

236 |

126 |

114 |

160 |

18 |

236 |

126 |

114 |

160 |

18 |

| 100 |

319 |

143 |

127 |

180 |

18 |

285 |

122,5 |

127 |

190 |

22 |

285 |

122,5 |

127 |

190 |

22 |

| 125 |

350 |

150 |

135 |

210 |

18 |

320 |

130 |

135 |

220 |

26 |

320 |

130 |

135 |

220 |

26 |

| 150 |

372 |

175 |

140 |

240 |

22 |

357 |

155 |

140 |

250 |

26 |

357 |

155 |

140 |

250 |

26 |

| 200 |

425 |

236 |

152 |

295 |

22 |

430 |

185 |

152 |

310 |

26 |

430 |

185 |

152 |

320 |

30 |

| 250 |

465 |

257 |

165 |

355 |

26 |

461 |

273 |

165 |

370 |

30 |

461 |

273 |

250 |

385 |

33 |

| 300 |

522 |

289 |

178 |

410 |

26 |

530 |

308 |

178 |

430 |

30 |

530 |

308 |

270 |

450 |

33 |

| 400 |

643 |

340 |

216 |

525 |

30 |

636 |

355 |

216 |

550 |

36 |

636 |

355 |

310 |

585 |

39 |

| 500 |

693 |

411 |

229 |

650 |

33 |

725 |

425 |

229 |

660 |

36 |

725 |

425 |

350 |

670 |

42 |

| 600 |

758 |

475 |

267 |

770 |

36 |

825 |

482 |

267 |

770 |

39 |

825 |

482 |

390 |

795 |

48 |

| 800 |

920 |

596 |

318 |

950 |

39 |

840 |

590 |

318 |

990 |

46 |

- |

- |

- |

- |

- |

| 1000 |

1086 |

699 |

410 |

1170 |

42 |

975 |

710 |

410 |

1210 |

56 |

- |

- |

- |

- |

- |

| 1200 |

1112 |

802 |

470 |

1390 |

48 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| 1400 |

1230 |

910 |

530 |

1590 |

48 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| 1600 |

1345 |

1030 |

600 |

1820 |

55 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| 1800 |

1448 |

1135 |

670 |

2020 |

55 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Таблица 1

Механизмы управления дискового затвора Атлант.

Конструкция и технические данные:

- дисковый затвор Атлант с редуктором

- дисковый затвор Атлант с пневмоприводом

- дисковый затвор Атлант с электроприводом

Использование по назначению

Эксплуатационные ограничения

Срок службы затвора дискового эксцентрикового Атлант и безотказность действия обеспечиваются при соблюдении требований руководства по эксплуатации.

Дисковый затвор фланцевый должен использоваться строго по назначению в соответствии с указаниями технической документации.

Эксплуатация дисковых затворов Атлант допускается только на параметрах рабочей среды (температура, давление, химический состав и размер твердых включений), указанных в паспорте на конкретное изделие.

Изменение условий эксплуатации возможно только при письменном согласовании с ЗАО «АРМАТЭК»

Разборка, сборка, частичный ремонт затвора в гарантийный период без согласования с технической службой завода изготовителя запрещена.

С информацией об:

- установке дискового затвора с использованием монтажной вставки;

- установке затвора;

- видах, объёмах и периодичности технического обслуживания;

- транспортировке;

- хранении

Можно ознакомиться в руководстве по эксплуатации дисковых затворов фланцевых АТЛАНТ производство АРМАТЭК.

Требования безопасности при работе с трубопроводной арматурой по ГОСТ Р 53672-2009.

Безопасность эксплуатации затворов обеспечивается прочностью, плотностью и герметичностью деталей, которые выдерживают статическое давление, указанное в технической документации, и надежностью крепления деталей, находящихся под давлением.

Продукция ЗАО «АРМАТЭК» поставляется заказчику с гарантийными пломбами, установленными на крепежных элементах соединения арматура — исполнительный механизм и на элементах настройки исполнительных механизмов. Завод-изготовитель берет на себя гарантийные обязательства только при наличии целостности гарантийных пломб.

Во время эксплуатации следует производить периодические осмотры (регламентные работы) в сроки, установленные графиком в зависимости от режима работы системы (агрегата), но не реже одного раза в шесть месяцев.

Примечание:

Средний ресурс и гарантийная наработка узла уплотнения определены при приемочных, периодических и типовых испытаниях затворов на воде.

Средний срок службы узла уплотнения определен по сроку службы уплотнения на диске.

При эксплуатации затворов на рабочих средах отличных от воды показатели надежности будут определяться конкретной рабочей средой в зависимости от ее температуры, агрессивности, концентрации механических примесей.